精益生产原则起源于日本汽车制造商丰田,目的在于消除其制造过程中的浪费和低效率。该术语诞生于20世纪90年代,旨在提高生产线效率。但从那时起,精益生产原则已应用于许多领域的业务或生产流程,包括实验室管理。

“精益在提高生产效率和解决实验室质量问题方面的应用越来越受欢迎。它在许多实验室得到了广泛的应用并取得了巨大的成功。” – Hung S. Luu博士

精益生产原则已在我们的实验室中被应用,以管理不断增加的血液学标本数量,并更好地满足临床医生和患者的需求。我们首先将精益文化引入我们的实验室:通过在新员工入职培训期间引入精益原则、在读书俱乐部讨论期间加强学习、实施看板系统进行库存管理以及建立员工推动的流程改进程序。

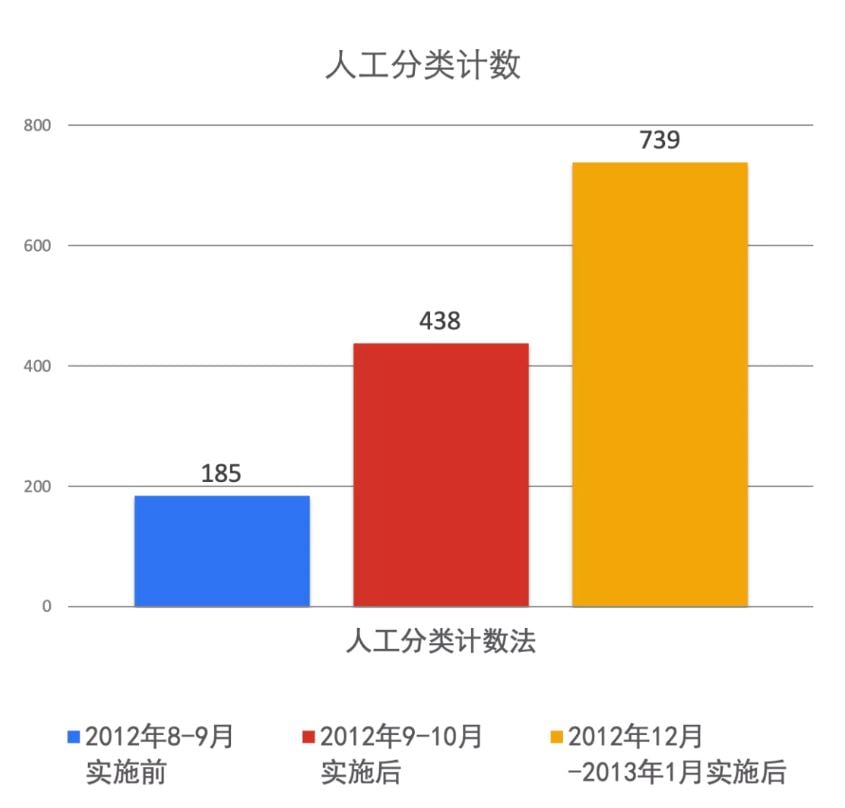

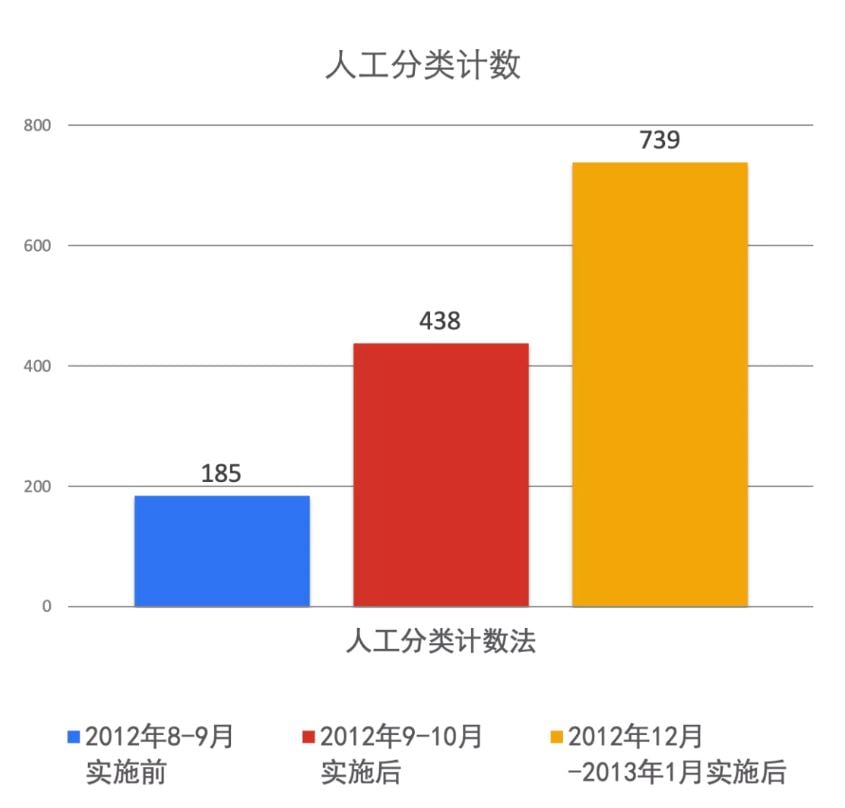

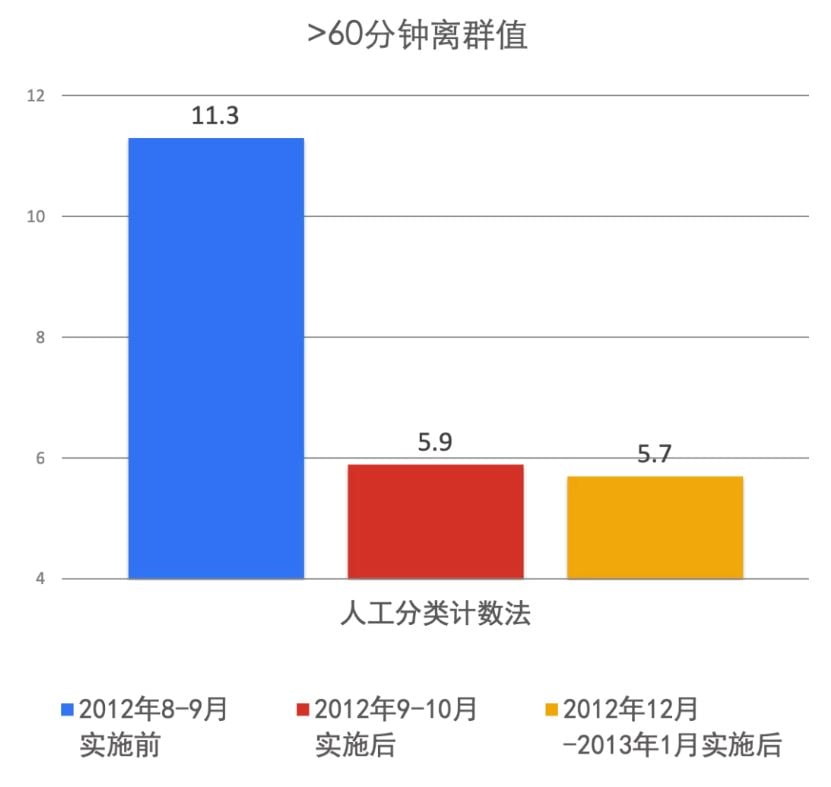

接下来,通过为期六个月的儿童健康数字化血液学项目,我们在其中应用了精益生产原则,以精简流程、降低成本和优化操作。重点关注不同地点的两个实验室如何协同工作以形成改善患者医疗的服务方式。对数字化血液学项目的成功评估是基于在实施前和实施后的时间段内进行的人工计数总数、平均周转时间和人工计数用时超过60分钟(离群值)占比的比较。

在短短六个月内,通过实施数字化血液学项目,平均周转时间缩短了2.5分钟。尽管人工计数差值相对基线增加了299%,但超过60分钟的离群值百分比从11.3%下降到5.7%。数字化血液学项目最显著的改进之一是创建单个任务队列,以在全园区实现人工分类,这增加了员工的灵活性,因为它减少了临床工作流程的浪费,最大限度地提高了血液学实验室的质量和效率。

该项目还使我们在达拉斯的癌症和血液疾病中心的临床同事受益。临床医生往往不得不先等额外的外周血涂片在实验室准备完毕,并通过气动传输系统运送,才能在远程查看手工分类图像。这导致了对患者的观察和治疗的严重延误。然而,通过使用远程观察软件,临床医生现在能够在无需由实验室制备的外周血涂片载玻片的情况下就看到数字化细胞图像。这使诊所的日常工作流程可减少几个步骤,并显著改善了患者的周转量。

连贯性一直是关键。通过实验室中的远程数字化成像连接,我们已经能够提高工作效率和工作人员的灵活性。快速获取细胞图像改善了临床医生的工作流程并有助于患者的快速诊断和治疗。对我们来说,能够向患者展示治疗的效果,提高了我们医院的患者依从性。

本文基于演讲:利用精益生产原则和数字血液学以最大限度地提升血液学实验室的质量和效率,2017年台湾台北实验室管理高峰论坛(RED)。